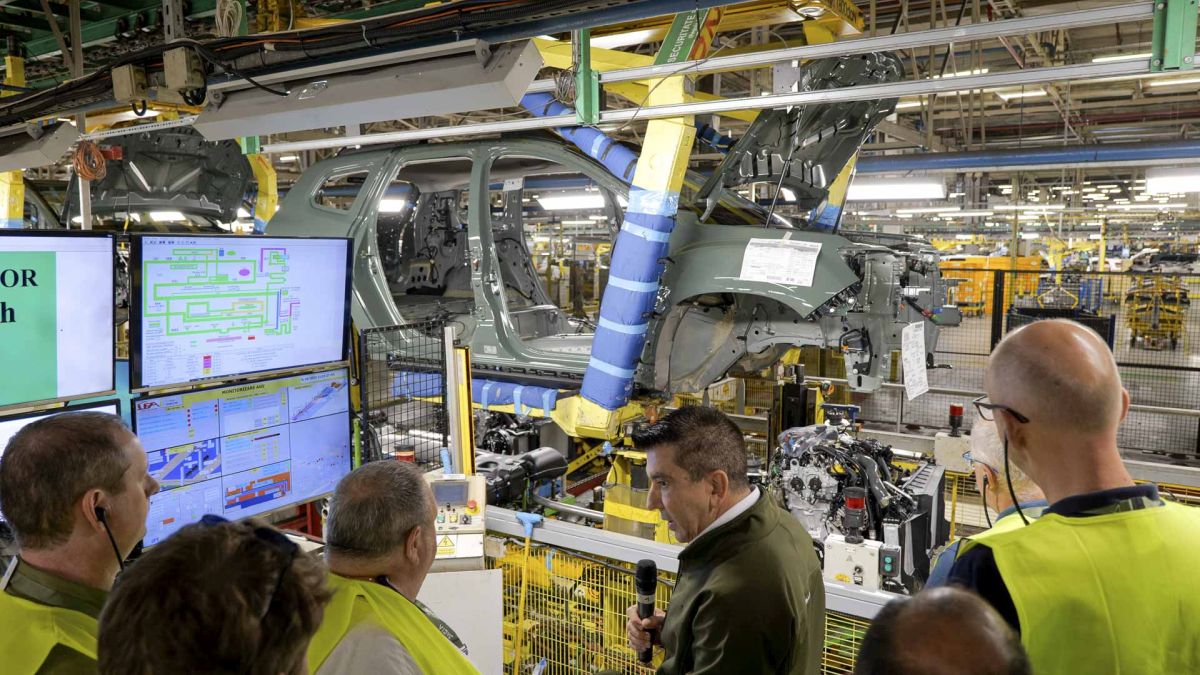

Brațe robotice în cuști de metal, cărucioare lungi și joase ce transportă piese, jerbe de scântei în unele secții și o mulțime de monitoare și tablete. Uzina Dacia s-a schimbat foarte mult față de primii ani ai Logan-ului, iar în articol puteți citi despre curiozități și realități, după o vizită la uzina care fabrică o mașină la fiecare 55 de secunde.

În 15 ani lumea auto a ajuns de nerecunoscut

Uzina Dacia de la Mioveni a produs peste 7 milioane de vehicule în 55 de ani, dar foarte multe s-au schimbat. Față de acum 15 ani numărul angajaților a scăzut, au apărut și roboți, este mult mai luminos și mai curat și se fac mașini clar mai fiabile, dar și mai scumpe.

Am făcut în ultimii 15 ani mai multe vizite în Uzina de la Mioveni, iar în 2008, când Duster nu exista, iar Sandero abia începea să fie produs, robotizarea nu începuse, secția Presaj era întunecată, iar bubuitul preselor se auzea precum o succesiune de mini-cutremure.

În 2008 încă era în picioare „Pavilionul administrativ”, cea mai înaltă clădire de pe platformă, clădire de 50 m înălțime ce a fost demolată în februarie 2009.

Tot în 2009, Francois Fourmont, șeful Dacia pe atunci, spunea într-un interviu pentru HotNews.ro că „Nu avem vocația să lansăm mașini de 30.000 de euro precum Skoda”. Foarte multe s-au schimbat în 14 ani: Dacia are și mașini de peste 25.000 de euro, Skoda are modele de 45.000 de euro. Mașinile sunt pline de electronice și au trecut vremurile când îți puteai cumpăra Logan nou „chel” la 7.000 de euro sau Sandero la 8.000 de euro.

Tot prin 2008-2009 părea SF ideea că Dacia va lansa un model full-electric care să coste peste 20.000 de euro (înainte de aplicarea subvențiilor).

Și uzina Dacia s-a schimbat mult, iar pentru vizitatorii din presă o modificare mare este că nu am mai avut voie să facem fotografii, pentru că uzina este „în confidențialitate”. Pentru două ore și jumătate telefoanele au stat „cuminți” sigilate în mici pungi de plastic. Fotografiile din articol ne-au fost furnizate de Automobile Dacia și făcute înainte de vizita de presă.

O schimbare vizibilă ține de ponderea femeilor. Încă de acum zece ani, Renault a insistat că vrea ca ponderea femeilor să fie cât mai mare, mult peste media industriei. În multe departamente, inclusiv în uzină, ponderea femeilor trece de 30%.

Pentru că uzina este aproape la capacitate maximă era forfotă în toate cele patru secții în care am fost în vizită. În unele secții circulă pe niște trasee bine stabilite un fel de cărucioare, sau trenulețe joase, dar lungi, care transportă piese dintr-un loc în altul. AGV li se spune, de la Automated Guided Vehicle. În alte secții circulă electrocare mari conduse de angajați ai uzinei.

La Dacia au fost produse anul trecut 314.000 de mașini, iar estimarea este că în 2023 producția va fi mai mare. După cinci luni totalul este de 147.000 de mașini, dintre care aproximativ două treimi au fost Duster.

Modelele mărcii s-au vândut bine în România și în toată Europa, Sandero fiind în 2022 al doilea cel mai căutat model nou în Europa. O mare dezamăgire a fost câțiva ani când, la început de 2019 Dacia demara cel mai mare program de extindere din ultimii 15 ani, pentru a duce uzina la 400.000 de unități/an.

Renault a renunțat însă la planul de creștere a capacității în România, iar anunțul oficial a fost făcut în mai 2020, când grupul a anunțat planul global de reducere a costurilor și a numărului de angajați.

Roboții de la Dacia

Cea mai mare schimbare din ultimul deceniu ține de apariția roboților, uriașe brațe de metal care sunt puse în cuști de fier. Sunt și brațe de peste doi metri lungime, dar și roboți „colaborativi” mai micuți. S-a vorbit mult despre cum „roboții vor înlocui oamenii la Dacia”, dar nu s-a făcut o automatizare agresivă, fiindcă ar costa mult și fiindcă trebuie menținută o oarecare flexibilitate a producției. Automatizarea s-a produs la Dacia încă de prin 2014-2015, va continua, dar există un prag până la care este rentabilă.

La departamentul Caroserie sunt 556 roboți Fanuc și ABB, iar gradul de automatizare va crește de la 44%, la 52%, pentru noul Duster.

Presajul - Bubuituri, mini-cutremure și modernizare evidentă

O mare schimbare față de acum 5 ani este la departamentul Presaj unde a fost instalată, după o investiție de 37 milioane euro, o linie de mare viteză care permite realizarea într-o singură cursă a până la trei piese, față de două piese, cât permite o linie cu prese foarte mari.

Presajul este un loc impresionant pentru un vizitator, fiindcă zgomotul făcut de instalații este copleșitor și simți, la propriu, cum se cutremură pământul, dacă stai la un metru de utilaje.

Aici am aflat că este adusă tablă chiar și din Coreea de Sud (pentru că are un preț bun), dar tabla vine și din Europa (inclusiv din România). Patru dintre cele mai performante prese noi au fost aduse din Coreea de Sud (unde Renault are activități importante printr-o companie numită Samsung Motors).

Și aici, la Presaj, sunt cinci roboți inter-prese și patru roboți FANUC, pentru începutul și finalul liniei. În anul 2013, în departament a fost instalată prima linie de prese automată pe care se realizează piese de dimensiuni mari. În 2015, alte trei linii de prese au fost robotizate pentru eliminarea riscurilor de securitate și diminuarea retușurilor. Automatizaea a continuat și după 2016.

La Dacia, explică cei de la companie, automatizarea posturilor de lucru „vizează în primul rând ameliorarea ergonomiei și a productivității, dar și posturile de lucru cu un grad de repetitivitate foarte mare”.

Un exemplu edificator este postul de asamblare a capacului chiulasă, unde sunt doi roboți colaborativi. Dacă acest post ar fi fost deservit de oameni, aceștia ar fi avut o postură foarte dificilă a corpului, lucru care ar fi generat riscuri de securitate, dar și de calitate.

Tabletele și sudura

La Dacia, nu doar roboții s-au înmulțit, ci și tabletele care, la multe posturi de lucru, au înlocuit hârtia și pixul. Pe tabletă, apăsând o iconiță, operatorii le comunică în timp real superiorilor dacă au probleme cu vreo piesă sau dacă au nevoie de ajutor.

La departamentul Caroserii în timpul vizitei am purtat ochelari speciali, din plastic, fiindcă sar scântei din plin. Aici, vorba unui director de la Dacia, „sudăm aproape orice pe orice”, iar elementele de tablă venite de la Presaj sunt sudate pentru a se transforma din simple bucăți metalice, într-o caroserie asamblată ce apoi ajunge în Vopsitorie și în Montaj Vehicule. Vopsitoria este singurul departament în care nu se fac vizite de presă, fiindcă praful adus de vizitatori poate afecta procesul de producție.

La departamentul Caroserie sunt două fluxuri identice de asamblare: unul pentru Duster, cu o capacitate maximă de 40 vehicule/oră și altul pentru restul modelelor, cu o capacitate maximă de 35 vehicule/oră. Fluxul dedicat Duster are format literei U și este puternic automatizat.

Dacia, montajul și „camera calmă”

Cadența de producție la Dacia este de 1.392 vehicule/zi, maximul posibil fiind de 1.410 vehicule (așadar uzina este aproape de cadența maximă). 65% dintre mașini sunt Duster, 25% sunt Jogger și restul de o zecime sunt Logan și Sandero). 87% dintre mașinile produse la Mioveni sunt trimise la export.

Montajul vehiculelor este ultima etapă a asamblării și este o etapă cheie, mașina căpătând forma finală după un drum de peste 1 km, trecând pe la mai mult de 170 de „stații” unde muncitorii adaugă toate componentele, ca într-un puzzle bine gândit. „Mariaj” este numită operațiunea prin care diverse componente sunt prinse ferm de caroserie. Unei caroserii îi ia cam 3 ore - 3 ore și 30 de minute ca să treacă prin toate posturile de lucru unde este completată.

La posturile unde operatorii lucrează cu piese mari și grele, ei se pot ajuta și de mici macarale.

Asamblarea vehiculelor se face pe un flux de fabricaţie ce măsoară 1.200 m lungime și conține, de la primul post de lucru până la finalul procesului de asamblare, un număr de 172 de vehicule

În secția Montaj Vehicule, unde lucrează în total 1.714 oameni, aproape 15% dintre ei sunt la Control Calitate, verificând diverse aspecte și făcând evaluări ale mașinilor finisate.

Există la Control Calitate ceea ce oamenii de la Dacia numesc „cameră calmă”, o cameră izolată fonic, pentru a putea fi detectate eventualele zgomote la închiderea/deschiderea ușilor și există și lumini mai puternice, pentru a pune în evidență eventuale defecte pe caroserie.

Timpul de verificare per vehicul în „camera calmă” este de 15 minute (9 operatori în două linii). Este verificat aspectul exterior, dar se fac și teste cu funcționalitățile multimedia ale vehiculelor.

.

Cele mai grele piese și cele mai ușoare

Uzina Mecanică și Șasiuri Dacia este una dintre cele mai complexe uzine de fabricaţie mecanică din Grupul Renault.

Vorbim despre complexitate fiindcă se realizează mai multe procese de fabricație: turnare, uzinaj, asamblaj, presaj, sudură și cataforeză. Din lingourile de aluminiu care ajung rezultă piesele de aluminiu, motoarele, cutiile de viteze și elementele de șasiu care sunt livrate atât Uzinei de Vehicule Dacia, cât și altor uzine din Alianța Renault – Nissan - Mitsubishi.

Cele mai ușoare piese au 100 de grame (culbutori, de exemplu), iar cel mai greu este carterul cilindri, care cântărește 20 kg.

În departamentul Motoare este fabricat motorul HR10, pe benzină și GPL, care echipează vehicule din gama Dacia – Sandero Stepway, Logan și Duster, dar și gama Renault – Clio.

La Uzina Mecanică sunt fabricate anual aproximativ 800.000 de cutii de viteze și 500.000 de motoare.

Cum a evoluat producția Dacia la Mioveni în ultimii șase ani

2022: 314.228

2021: 257.405

2020: 259.009

2019: 349.528

2018: 335.262